پروفیل تاریخچه ای دور و دراز دارد. در زمان های گذشته جهت ساخت پنجره و درب از مواد طبیعی و چوب استفاده می شد. با پیشرفت تکنولوژی و گذشت زمان انواع فلزات جای خود را با دیگر مواد و چوب عوض کردند. چرا که چوب هم قیمت بالایی داشت و هم زود خراب می شد. همچنین جهت استفاده از چوب بایستی منابع طبیعی زیادی نابود می شد. به همین سبب پس از جنگ جهانی دوم سعی نمودند که انواع فلزات را در قالب های مختلف و متنوع برای ساخت نرده و درب و پنجره و … طراحی کنند.

همان گونه که ذکر کردیم در جهان امروز دوام و هزینه کار اهمیت بالایی دارد. به همین سبب متخصصان صنایع عمرانی و ساختمانی دریافتند که می توانند با تولید و طراحی فلزاتی مکعب مستطیل شکل توخالی هم مواد اولیه کم تری به کار ببرند و قیمت تمام شده محصول نهایی ارزان تر شود و هم دوام و مقاومت بالایی در مقابل عوامل طبیعی داشته باشد. همچنین این محصولات نسبت به میله های توپر وزن کم تری دارد و امنیت و پایداری سازه را تقویت می کند.

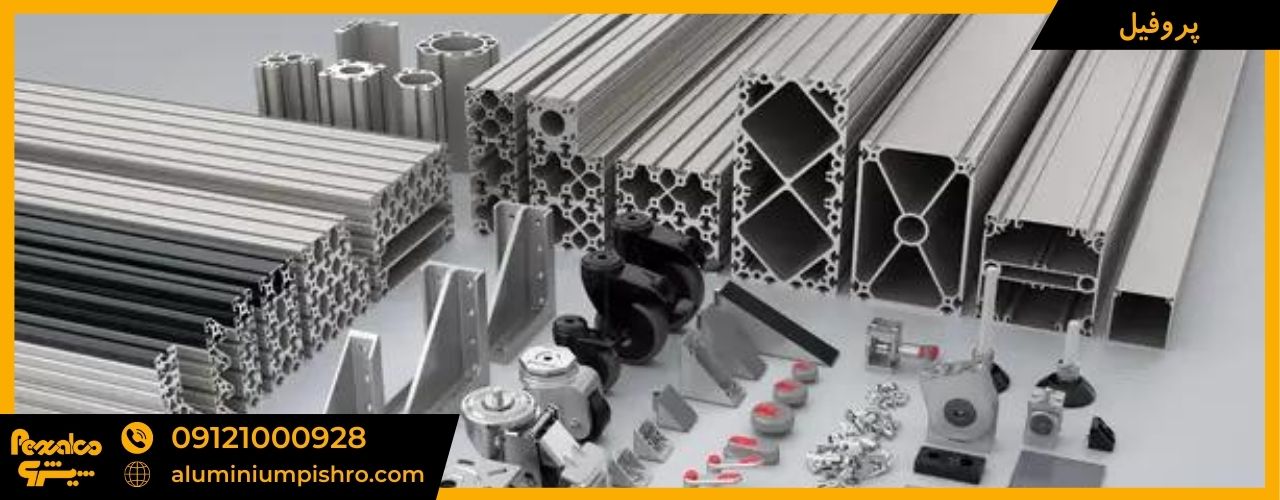

به همین سبب شروع به تولید محصولاتی به اسم پروفیل کردند. تا به امروز با توجه به نیاز صنایع مختلف انواع پروفیل در متریال و ابعاد گوناگون طراحی و تولید شده است. امروزه دیگر موارد مصرف و استفاده پروفیل محدود به پنجره و درب ساختمان نمی شود. از صنایع خودروسازی تا صنایع نظامی گستره مصرف انواع پروفیل است.

دو دسته اصلی پروفیل

پروفیل ها را می توان به دو دسته اصلی تقسیم بندی نمود؛ دسته اول پروفیل های صنعتی و دسته دوم پروفیل های ساختمانی هستند. پروفیل های ساختمانی اغلب در ساخت پنجره و درب و نرده کاربرد دارند و پروفیل های صنعتی نیز کاربرد زیادی در صنایع خودرو دارند.

قیمت پروفیل

پروفیل ها در طول های مختلف و متنوعی (به طور معمول ۶ و ۱۲ متری) طراحی و تولید می شوند. قیمت پروفیل با ضخامت و ابعاد سطح مقطع و طول آن ارتباط مستقیم دارد. مهندسان بایستی پیش از ساخت یک ساختمان همگی محاسبات نیروی های یک سازه را انجام دهند و پروفیل مناسب را انتخاب کنند. بایستی استفاده از آن به شکلی باشد که میان هزینه تمام شده ساخت و ایمنی سازه یک ساختمان تعادل برقرار باشد. مهندسان همچنین به تعداد افرادی که روزانه رفت و آمد دارند و کاربری یک ساختمان دقت می کنند.

کاربرد پروفیل در صنعت

با توجه به کاربرد بالای پروفیل، صنعتگران این زمینه سعی می کنند پروفیلی تولید نمایند که در مقابل انواع خوردگی و حوادث مقاوم باشد. قوطی ها به قدری مصارف مختلف و گوناگون دارند که ممکن است ما در سطح شهر و در روز آن را بار ها دیده باشیم. نرده های حفاظ در راه پله و پل های عابر پیاده و سقف های خانه های شمال کشور و نرده های دیگر خانه، همه و همه می توانند پروفیل باشند.

کاربرد پروفیل در ساختمان سازی

به پروفیل هایی که در موارد ساختمانی کاربرد دارند و استفاده می شوند، پروفیل ساختمانی نام دارند. این مدل محصولات در ساخت پنجره و درب آلومینیومی بسیار معروف هستند. روش ساخت این مدل قوطی های ساختمانی تفاوت دارد. این روش های ساخت عبارت اند از: نورد سرد، نورد گرم و مرکب.

در رابطه با نورد گرم و سرد در بخش های بعدی توضیح داده خواهد شد.

مرکب: در این روش پروفیل های ساخته شده به روش نورد گرم و نورد سرد را با یکدیگر ترکیب می کنند.

پروفیل در ساختمان، در ناودانی و سقف تا سازه اصلی ساختمان کاربرد دارد. پروفیل ها به طور معمول از جنس فولاد هستند (نه همه!). دسته ای از پروفیل ها با جوش به هم دیگر متصل می شوند و گروهی دیگر بدون درز هستند. پروفیل های بدون درز به استفاده از دستگاه جوش نیاز ندارند. این گستردگی پروفیل ها و کاربردشان در ساختمان سازی و صنعت سبب شد که این مطلب را به شما ارائه دهیم. در این مطلب جامع قصد داریم پروفیل ها و انواعشان و کاربرد آن ها را بگوییم و سفری در فرایند تولید آن ها داشته باشیم تا با فرآیند ساخت پروفیل ها آشنا شویم.

تفاوت پروفیل در ساختمان و صنعت

پروفیل های صنعتی به طور معمول بسیار خاص هستند و همچون پروفیل های ساختمانی نیستند. پروفیل های ساختمانی را می شود حتی در یک کارگاه تولید کرد و ساخت، اما پروفیل صنعتی این گونه نیست. پروفیل صنعتی در انواع صنایع نظامی، خودروسازی و… مورد استفاده است و کاربرد دارد. به سبب حساسیت ایمنی بالا در این صنایع، پروفیل های صنعتی ساخته شده بایستی استاندارد های ویژه و مخصوصی داشته باشند. همچنین تکونولوژی و فناوری در ساخت پروفیل صنعتی حرف اول را می زند.

تعداد زیادی از پروفیل های صنعتی به اندازه ای خاص هستند که فعلا قدرت و توانایی تولید آن ها در ایران وجود ندارد. همچنین علاوه بر تکنولوژی، طراحی و تولید برخی از این پروفیل ها به دستگاه های ویژه و خاص با قیمت بالا نیاز دارد. در پروفیل های صنعتی خواص الکترونیکی و مکانیکی اهمیت ویژه ای دارد.

بد نیست در رابطه با پروفیل های سبک و سنگین نیز اطلاعاتی داشته باشیم:

پروفیل سبک

این نوع از پروفیل دارای دو استاندارد مخصوص یعنی DIN2394 و EN10219-2 است. ورق های مورد استفاده در روند تولید و ساخت پروفیل سبک، ورق روغنی است و همان گونه که احتمالا می دانید این ورق ها به روش فرآیند نورد سرد تولید و ساخته می شوند.

پروفیل سنگین

نحوه و روش شناسایی و شناخت پروفیل سنگین از روی وزن محصول است.

تفاوت پروفیل سبک و سنگین

نخستین تفاوت میان این دو نوع در ورقی است که جهت تولید از آن استفاده می شود. در تولید نوع سبک از یک نوع ورق روغنی استفاده می شود، در حالی که در تولید پروفیل سنگین از ورق سیاه استفاده می شود. تفاوت دوم این دو نوع پروفیل در ضخامت تولیدی هر یک از آن ها است، ضخامت نوع سبک معمولا از 1/5 میلی متر کمتر است، در حالی که پروفیل سنگین با ضخامت بالا تر از 1/5 میلی متر طراحی و تولید می شود.

پروفیل ها در انواع اشکال، ضخامت ها، جنس ها، سایز های متنوع طراحی و تولید می شوند که قیمت پروفیل هر یک با دیگری متفاوت می باشد.

تولید پروفیل به روش نورد

نورد، که آن را به اسم رولینگ هم می شناسند، یکی از فرآیند های تولید پروفیل و شکل دادن به فلزات و کاهش ضخامت شمش های فلزی جهت ساخت پروفیل است. ابزار اصلی در نورد، دو غلتک است که با سرعت برابر در خلاف جهت هم دیگر حرکت می کنند. شمش فلزی با عبور از میان این دو غلتک، نازک تر شده و ضخامت آن کم تر می شود. محصول خروجی این روش، ضخامت کمتر و طول بیشتری دارند. مقدار اصطکاکی که میان این دو غلتک وجود دارد، اهمیت بسیاری دارد. زیرا که ضخامت ورق خروجی را همین اصطکاک مشخص و تعیین می نماید. در بازار آهنآلات، بسیاری از پروفیل ها و مقاطع همچون ورق آهنی، میلگرد و تسمه فولادی با استفاده از این فرایند تولید می شوند.

با توجه به دما و حرارتی که فرآیند نورد در آن انجام می شود، نورد به دو دسته اصلی تقسیم می شود:

نورد گرم: در این روش، دمای فرایند، بالا تر از دمای تبلور ماده مورد نظر است.

نورد سرد: در این فرآیند، دمای فرایند پایین تر و کمتر از دمای تبلور فلز است (به طور معمول نزدیک به دمای اتاق).

تولید انواع پروفیل به روش نورد گرم

در این روش، شمش به حالت گداخته یا خمیری از میان دو غلتک عبور می نماید تا تبدیل به ورق شود. با توجه به این که زمانی که دمای فلز بالا باشد، راحت تر می شود ضخامت و شکل آن را کاهش داد و از آن پروفیل ساخت، در روش نورد گرم، دستگاه عملیات نیاز به انرژی کمتری دارد. از طرف دیگر، با توجه به نرم بودن ماده اولیه، استفاده از این روش در ساخت پوفیل و ورق هایی که بایستی ضخامت خیلی نازکی داشته باشند، رواج دارد.

کنترل دما در فرایند نورد گرم اهمیت بسیاری دارد. در این روش، بایستی دمای فلز در همگی نقاط، حداقل در حدود ۵۰ الی ۱۰۰ درجه سانتی گراد از دمای تبلور ماده بیشتر باشد. غلتک های مورد استفاده در تولید پروفیل به روش نورد گرم هم در حدود ۶۰ الی ۱۴۰ سانتی متر قطر دارند.

در این روش، نخست شمش پروفیل گرم می شود تا به حالت خمیری در آید. پس از آن از غلتک ها عبور داده می شود تا به ضخامت مورد نظر برسد. در گام بعد، ورق پروفیل تولید شده را سرد می کنند. در این بخش، ورق دچار انقباض می شود. به همین سبب است که نمی توان به گونه ای دقیق اندازه های آن را کنترل نمود. پس بنابراین، استفاده از روش نورد گرم جهت ساخت محصولاتی که نیاز به دقت بالا در کنترل شکل ظاهری و ابعاد دارند، چندان مناسب نمی باشد. کاربرد اصلی روش نورد گرم، تولید پروفیل مقاطع فولادی همچون میلگرد و ورق می باشد.

مزایای تولید پروفیل به روش نورد گرم

* در روش تولید پروفیل به روش نورد گرم، قابلیت شکل دهی به فولاد، بالا است.

* به محض سرد شدن و تغییر شکل، فلز مورد نظر مجددا ساختار میکروسکوپی قبل از نورد را می گیرد.

* با توجه به این که سرد شدن ماده پروفیل در این روش، در دمای مناسب و به تدریج انجام می شود، محصول نهایی، سفت و خشک نیست و می توان آن را چکش کاری نمود.

معایب روش نورد گرم در تولید انواع پروفیل

* افزایش دما در بعضی از موارد باعث اکسید شدن فلز می شود.

* افزایش دما در بعضی از شرایط خاص، سبب می شود تا خواص فلز هم تغییر نماید.

* ضریب اصطکاک بعد از نورد گرم افزایش می یابد.

* در بعضی از محصولات پروفیل فولادی همچون تیر آهن، سطحی خشن بر روی پروفیل به وجود می آورد.

* در این روش ابعاد دقیق محصول نهایی و پروفیل را نمی توان کنترل نمود.

تولید انواع پروفیل به روش نورد سرد

در تولید پروفیل به روش نورد سرد، فلز مورد نظر، به حالت خمیری در نمی آید و به طور معمول استفاده از آن در دمای اتاق است. اعمال نیرو بر فلز مورد نظر از طریق غلتک های دستگاه نورد انجام می شود. به همین سبب به انرژی بیشتری نیاز است و به طور معمول از دستگاه های 4 طبقه در این روش استفاده می شود. با توجه به فشار بسیار زیادی که به فلز مورد نظر برای ساخت پروفیل وارد می شود و تغییرات هم در حالت جامد فلز مورد نظر انجام می شود، کنترل ابعاد راحت تر صورت می گیرد. همچنین این کار باعث می شود تا سطح محصول خروجی هم به حالت صیقلی دریاید.

ورد سرد، معمولا بر روی محصول خروجی نورد گرم که دارای ضخامتهای پایین هستند انجام میشود. یعنی از خروجی فرآیند نورد گرم در روش نورد سرد استفاده میشود. بین این دو مرحله، معمولا یک اسیدشویی هم قرار دارد. استفاده از محصولات نورد سرد در خودروسازی، تولید لوازم خانگی و تجهیزات ساختمانی رواج دارد.

مزایای روش نورد سرد در تولید انواع پروفیل

* تلرانس پروفیل های تولید شده با استفاده از روش نورد سرد، در کمترین میزان خود قرار دارد.

* سطوح قطعات نورد سرد یکنواخت، صاف و صیقلی است.

* گوشه ها و لبه های قطعه در این روش، بسیار مشخص است.

* تیرآهن هایی که با استفاده از این روش ساخته می شوند، یکنواختی بهتر و بیشتری دارند.

معایب تولید پروفیل به روش نورد سرد

* محصولات و پروفیل هایی که با استفاده از روش نورد سرد تولید شده اند، بهای تمام شده بالاتری دارند.

* در تولید و ساخت قطعاتی که هندسه های متفاوت و خاصی دارند، دچار اشکالاتی است.

* بعضی از محصولات که با استفاده از این روش طراحی و تولید می شوند، تاب خوردگی دارند.

مراحل تولید پروفیل

به طور کلی پروفیل های ساختمانی برای به کار رفتن در سقف ساختمان ها طراحی شده اند؛ با این وجود از پروفیل جهت افزایش استحکام در دیوار های سازه ها هم استفاده می شود. همچنین استفاده از پروفیل جهت ساخت قاب های پنجره و درب در ساختمان سازی مرسوم است.

ساخت و تولید پروفیل از نوار های فولادی بر مبنای انجام چند مرحله به شکل سلسله مراتبی انجام می گیرد؛ این مراحل عبارتند از فرم دهی به فلز، جوشکاری آن و برش زنی و… که در ادامه توضیح داده خواهد شد.

پروفیل های فولادی به دو شکل مستقیم و غیر مستقیم با تبدیل ورقه فولادی به پروفیل، تولید می شوند. در ادامه مطلب، روش ساخت پروفیل با روش نورد سرد را توضیح می دهیم.

روش کار این دستگاه ها به این شکل است که نخست کلاف های ورقه ها در بخش ورق گیر قرار می گیرد، پس از آن کلاف ها با حرکاتی چرخشی باز شده و جهت از بین رفتن انحنای ناشی از شکل کلاف، به وسیله غلطک های صاف کننده دستگاه، صاف می شوند. پس از آن، برش روی ورق ها توسط گیوتین انجام می شود؛ لازم به ذکر است که جهت کاهش سختی برش ورق، ورق ها پیش از برش خوردن مقداری گرم می شوند.

بعد از ایجاد نوار از ورق های فولادی، این نوار ها به وسیله بخشی به اسم شافت از هم دیگر جدا شده و به بخش نوار جمع کن می رسند. بخش نوار جمع کن، با جمع نمودن دو سر ورق های مورد نظر، شکل دلخواه را به ورق می دهد؛ پس از آن، این قطعات شکل گرفته شده جوش خورده و بعد از آن برش داده می شوند و جهت بسته بندی شدن به بخش بسته بندی منتقل می شوند.

انواع پروفیل بر اساس جنس

پروفیل ها بر اساس جنس انواع مختلفی دارند که به چند مورد از آن ها می پردازیم:

پروفیل های آلومینیومی

پروفیل های آلومینیومی به طور معمول برای اهداف ساختاری بعضی محصولات جانبی مورد استفاده قرار می گیرند. می توان توجه به کاربرد به 3 نوع پروفیل های آلومینیومی اشاره کرد: معماری، ساختمانی و صنعتی.

که در بخش بعدی به معرفی پروفیل های آلومینیومی خواهیم پرداخت.

پروفیل گالوانیزه

تولید پروفیل های گالوانیزه یک فرآیند الکتریکی، شیمیایی یا مکانیکی است که در آن پوشش محافظ از جنس عنصر روی، بر روی آهن یا فولاد اضافه می شود تا از زنگ زدگی آهن یا فولاد جلوگیری نماید. رایج ترین روش تولید پروفیل های گالوانیزه، ساخت پروفیل های گالوانیزه به شیوه گالوانیزه گرم است، که در آن مقاطع فولادی در حمام روی مذاب، غوطه ور می گردند.

پروفیل کامپوزیتی

پروفیل کامپوزیتی جهت کاربرد های مختلف بسیار متنوع هستند. فرآیند تولید این محصولات، پالتروژن است که با انتخاب سیستم رزین مناسب، عملیات سطحی و نوع الیاف، می توان به خواص ویژه ای همچون مقاومت در مقابل حرارت و پایداری شیمیایی دست یافت و آن ها را متناسب با نیاز های کاربردی خاص و ویژه تولید نمود. این پروفایل ها در اشکال مختلف، شامل مقاطع U، H، I، L، T، C و Z شکل تولید می شوند.

پروفیل استیل

پروفیل استیل، مقطعی از جنس استیل یا فولاد زنگ نزن است که از طریق نورد، فشار داده یا کشیده شده است و از سطح مقطع یکسانی هم برخوردار است. از جمله پروفیل های استیل می توان به تسمه و نبشی اشاره نمود، که با توجه به سطح مقطع شان با یکدیگر تفاوت خواهند داشت.

- در تولید نوع سبک از یک نوع ورق روغنی استفاده می شود، در حالی که در تولید پروفیل سنگین از ورق سیاه استفاده می شود

- ضخامت نوع سبک معمولا از 1/5 میلی متر کمتر است، در حالی که پروفیل سنگین با ضخامت بالا تر از 1/5 میلی متر طراحی و تولید می شود

- نورد گرم

- نورد سرد